|

Tendo em conta que nasci em 1938, e o mundo entrou em guerra em 1939, os leitores devem saber que elas ficaram circulando no Brasil mais tempo do que se podia imaginar.

Por razões de mero destino, tive mais contato com as locomotivas da "Estrada de Ferro Sorocabana". Citando os exemplos a seguir: A família tinha parentes em Santana do Parnahyba, (SP)e para ir lá usava-se o trem de subúrbio que saia de São Paulo(SP) da estação Júlio Prestes e ia até Barueri (SP) e de lá de microônibus até Parnahyba. Também tínhamos casa de praia em Itanhaém(SP) e para ir para lá só de trem, não havia outro meio, e ambos os trajetos eram da Estrada de Ferro Sorocabana.

Ao fazer o serviço militar – CPOR- que era na rua Alfredo Pujol no bairro de Santana, em São Paulo, também era servido pela estrada de ferro da Cantareira, o trem passava no meio da rua, e era da Sorocabana.

Fui servir no Estabelecimento Regional de Subsistência, que era em São Paulo no bairro de vila Anastácio e tinha um desvio de trem e era da Sorocabana , servi também no Anexo Waldemar Rocha , que era em Quitaúna (Osasco) que também era servido pela Sorocabana.

Outras ferrovias que serviam São Paulo na época eram: SPR The San Paulo Railway, fazia o trajeto Santos a Jundiay, a partir de Jundiay começava a CPEF "Companhia Paulista de Estrada de Ferro", esta ia de Jundiay até Bauru e um ramal até Araraquara. Essas duas Cias usavam uma bitola de 1,60 m ao passo que as demais usavam 1 m , uma chamada de bitola larga e outra de bitola estreita. Outra Companhia era a Mogiana, fazia o trajeto de Campinas até Poços de Caldas, era de bitola estreita. Havia a Araraquarense que ia de Araraquara até Campo Grande em Mato Grosso. Haviam Ramais como o da Ituana, que ligava Campinas até Mayrink,o de Itararé que ligava a Sorocabana com o Paraná e outros como a Cantareira, Perus-Pirapora, mas eram de menor valor, do resto não me lembro.

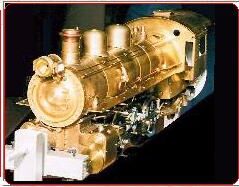

Em 1946, não me lembro o mês, estando em Itanhaém com a família, ouvimos um estrondo que vinha do lado do rio, fomos correndo lá, e vimos que a ponte havia caído enquanto o trem passava por ela, e lá estava uma locomotiva dentro d’água, era a 315 da "Estrada de ferro Sorocabana", uma locomotiva tipo "Pacific". Os vagões não caíram, ficaram presos aos trilhos retorcidos. Essa imagem ficou marcada em minha memória até hoje como uma fotografia que já se viu mil vezes, embora na época tivesse apenas 8 anos de idade. Foi essa a máquina que resolvi construir uma miniatura.

No ano do Senhor de 2001 , passados 55 anos, chegou a vez de enfrentar tamanho desafio. Como modelista notório e atualmente com técnicas construtivas que poucos possuem nesse nosso pais, achei que havia chegado a hora de me lançar a tal empreendimento.

Quero deixar aqui citado a ajuda marcante dos únicos ferreomodelistas que o Brasil possui, que são os irmãos Bottan, Arnaldo e Pedro. Sem o empenho deles eu não teria conseguido os desenhos , as orientações e as partes fundidas da locomotiva.

Os desenhos são precários porém sem eles não teria as dimensões da máquina, o desenho auxiliar para a parte de brassagem , cilindros e distribuição é do –Martin Evans- da Inglaterra, notório expert em modelos de locomotivas.

A bitola escolhida para o modelo foi a de 3,5 polegadas, o que me levou a isso foi que os irmãos Bottan já possuem mais de 200m de trilhos para essa finalidade.

A escala ficou gozada , 1: 11,25, mas por que? Simples... a bitola de 3,5 " representa uma escala de 1:16 (que é inglesa) mas lá a bitola da real é 1435 mm e aqui no Brasil a maioria das ferrovias é em bitola métrica, ou seja – um metro- então se fizermos as continhas dá essa escala esquisita.

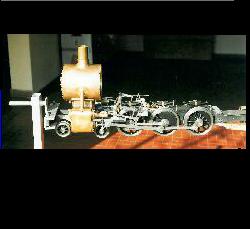

É considerada uma locomotiva tipo pacific a que tem o seguinte tipo de rodeiro 4-6-2 isto quer dizer um truque dianteiro com 4 rodas, 6 rodas motrizes e um truque traseiro com duas rodas.

O inicio da construção. A primeira parte que se deve fazer é o que se conhece como chassis ou langerão, a do modelo foi feito com aço doce 1010, uma barra chata de 2"e ¼ x 3/8.

Foi toda serrada com serra de fita para metais e com serra tico-tico para metais, o acabamento com limadora mecânica. Os espaçadores são de aço 1010 e os parafusos todos em aço 8620, isso devido serem eles torneados de material para se fazer chaves tipo Allen, no Brasil não se encontra sextavados de medidas pequenas como 2,5mm ou 3mm sem ser desse material. Os padrões de roscas são mistos, em sua maioria milímetros, mas existem BA (Britsh Association), ME (Model Engineer) e até Whitworth. A razão disso é o preço dos machos e cossinetes , os mais baratos são os em Whitworth, depois os em milímetros e daí vêm os outros, bem mais caros, por essa razão dou preferência ao milímetros desde que esteja na bitola exata ao ser usada. Uma das exceções é a rosca ME, só ela possui certas características e não tem substituta.

As partes fundidas são : rodas em ferro fundido, cilindros e truque traseiro em bronze, os laminados: eixos das rodas e bielismo em aço 1045. Molas em aço 1075. Jumelos, válvulas, pistões e instrumentos de contrôle em latão; suspensores, êmbolos dos cilindros e das, válvulas em inox 304. Caldeira em cobre soldada a prata. Alavancas de comando em aço 1010. Revestimento da caldeira, cabina, e tender em chapa de Latão duro. Tubulações em cobre.

As rodas foram torneados após tratamento térmico para equalização do material.

Os eixos e pinos motrizes são de inox da linha 400 todos cravados dentro do padrão standar. O bielismo é todo frezado e a parte rolante embuchada com bronze duro tipo TM 620.

A segunda etapa da construção é fazer as buchas dos eixos conhecidas como caixa de graxa também. Estas peças precisam de justapor ao chassis e é nelas que a suspensão atua.

Uma vez usinada as rodas e os eixos, as buchas

devem ficar nos eixos antes de cravar as rodas, seria impossível

faze-la diferente.

Quando as rodas já se acharem em seus lugares deve-se montar a brassagem (bielas) e este é o ponto crítico da máquina. Se tudo foi usinado de forma correta e em suas dimensões certas, tudo irá dar certo, mas se algo sair mais de um décimo de milímetros fora, as bielas travam nos respectivos pinos das rodas. A tolerância máxima no distanciamento do embuchamento deve ser de 5 centésimos de mm.

Uma vez obtido êxito na montagem das rodas e brassagem comemore o fato, tome um gole, e se considere um modelista de categoria tendo em vista que é negócio difícil de ser feito.

Agora vem outro pepino para descascar, é a usinagem dos cilindros. São dois blocos fundidos em bronze e que pesam cerca de 3 kg cada um antes de usinar e fica com 2,5 kg após usinado. Para se fazer a usinagem que consiste principalmente em tornear os dois furos redondos onde estão os cilindros em um e em outros as válvulas tipo carretel, leva-se 12 horas de trabalho em cada um dos blocos. São necessários dispositivos especiais para fixação dos blocos na placa do torno. O torno em que foi feita a peça é um "Sanches Blanes" com 400 mm entre pontas com caixa "Norton"e avanço automático tanto transversal como longitudinal. Altura máxima de usinagem 110 mm ; o que limita o tamanho das peças a serem torneadas.

Os cilindros motrizes possuem 42 mm de diâmetro por 70 mm de comprimento, os cilindros das válvulas tem 28 mm de diâmetro e 80 mm de comprimento e devido ao peso (3 kg) só se consegue tornear sem vibrar, com a peça na posição, a 90 RPM, a profundidade máxima do corte admissível é de 0,5 mm com um avanço de no máximo 0,08 mm por volta, se a gente tentar aumentar tanto o passo como a profundidade, a ferramenta de corte passa a vibrar. É uma ferramenta com 150 mm de comprimento com haste de 6 mm de aresta e Widia na ponta de corte. De formas que cada passo leva de 12 a 15 mim. É um saco... só tem um jeito, tornear sentado, se não....! não dá. Leva-se 4 dias para fazer, isso trabalhando 6 horas diárias o que não é mole, torno é barra!

Este passo no trabalho de usinagem de fundidos é sem dúvida é o maior e se se conseguir êxito sem matar nada nas peças (são duas) considere-se um grande torneiro mecânico.

A seguir vêm a usinagem das camisas das válvulas tipo carretel, é outro trabalho bem delicado , embora menos trabalhoso do que usinar os blocos dos cilindros, este é mais acurado tendo em vista que a tolerância máxima admitida é de 2 centésimos de milímetro, daí que até a temperatura da peça influi . Essa camisa além de ser um cilindro perfeito é também cheia de furos quadrados, possui 16 aberturas radiais de 2 grupos de 8 furos com 3,2 x 3,2 mm mais dois furos de 4 x 9 mm e um redondo de 8 mm; a válvula tem que transitar aí por dentro o mais justo possível sem roçar e sem vazar. Essa camisa de válvula é colocada no bloco com leve pressão, e se possível colada com cola "Lock-Tite" de alta temperatura. Isso para evitar que pequenos vazamentos ocorram entre certos furos.

Agora vem uma coisa boa de se fazer, é a usinagem das tampas dos cilindros e válvulas, é um serviço fácil para quem já fez os demais, o único problema é faze-las idênticas e com a furação dos parafusos prisioneiros em imagem especular. São idênticas e reversas uma é direita e outra é esquerda , uma é da frente e outra de traz , se bem que no caso destas elas são diferentes entre as traseiras e dianteiras. As dianteiras são lisas e as traseiras possuem um ressalto onde serão fixados os guias dos êmbolos.

Fazendo o guia dos êmbolos; é fácil porém trabalhoso, o que quero dizer com isso? É o seguinte: eu chamo de fácil o que se consegue fazer sem usar dispositivos especiais para fixação ou então é uma peça descartável se errarmos na usinagem, simplesmente faremos outra sem o prejuízo das demais e do conjunto em si. Difícil é aquela que tem diversas usinagens e que uma é conseqüência das outras, se errarmos uma usinagem toda a peça leva a breca.

Continuando então nas avaliações, uma peça trabalhosa é aquela que leva um bom tempo mas que se errarmos não prejudicaremos o conjunto das peças em andamento de produção.

As guias dos êmbolos são em aço 1045 são planas e de perfiz quadrados e montadas entre si com parafusos, e em alguns casos usa-se porcas como trava mecânica. Terminada as guias, faz-se o seu suporte de fixação e então se fixa as mesmas entre os cilindros e o suporte.

O próximo passo é se fazer as brassagens ou bielismo . Nas locomotivas existem dois tipos de bielismo a saber : bielismo de tração que é o que irá transmitir a força dos cilindros para as rodas transformando o movimento de vai e vem em movimento de rotação . Nesse bielismo tem dois tipos de brassagem , uma que une as rodas entre si e outra que une a cruzeta do êmbolo a roda motriz principal, essa biela é conhecida como biela motriz ou principal.

Essas bielas são feita de aço 1045 ou melhor em 8640, não são temperadas mas deve ser material duro, caso contrário pode sofrer deformação devido ao esforço que fazem.

Outro tipo de bielismo é o da distribuição, é mais delgado, menor e mais difícil de ser usinado devido a certos entalhes e inclinações que possuem mas não assusta ninguém na realidade é mais trabalhoso somente e não mais difíceis. São feitos de 1010 ou 1020.

Terminado o serviço das bielas , é

hora de se colocar a máquina em distribuição.

Deve-se montar tudo passo a passo; cilindros, bielas, guias das êmbolos, retentores enfim a parafernalha toda. Deve ficar leve seu giro, deve-se conseguir girar tudo com a mão, se ficar duro em algum ponto verificar o por que e corrigir.

A distribuição desse tipo de máquina é o " Walschaert" ( Belga de origem ) e esse tipo de distribuição é muito fácil de se acertar devido ao seu formato, todas as brassagens estão por fora e só tem dois ajustes, um é a posição do contrapino e outro é a posição do carretel (pistão) da válvula dentro da camisa, e ambos possuem parafuso de ajuste , de forma que se faz isso de forma fácil, a saber : Faz-se um adaptador para pressurizar os cilindros como se fosse vapor vindo da caldeira. Coloca-se ar com muito pouca pressão, cerca de ½ Kg /cm2 ou 5 PSI (Libras). Deixa-se os furos dos purgadores dos cilindros abertos ,os quatro, o ar começará a sair pelos furos, ajuste o lado direito primeiro agindo assim .... vire as rodas com as mãos até aposição onde o êmbolo do cilindro está na máxima ou mínima posição, gire um pouquinho a roda cerca de 3 a 5 graus em sentido para frente, coloque a biela de distribuição na posição para frente, no caso em tela é com o dado da culissa para baixo, vá virando o contrapino até começar a sair ar pelo furo do purgador do lado certo, ou seja o que faria impulsionar o pistão no sentido da rotação certa. O contrapino fica mais ou menos cerca de 30 graus atrasado em relação a biela do movimento. Parta desse ponto e passe ajustar a distribuição pondo um dedo no furo e com a outra mão vá girando a roda de vagar até achar o ponto certo de distribuição. E o ponto certo é quando a biela deixa seu ponto máximo ao avançar um pouco, já abre o ar.

Faça isso agora com a rotação inversa, se for necessário mexer novamente na posição do contrapino é porque o carretel distribuidor não está no centro certo, abra a tampa dianteira do cilindro da válvula e ajuste o êmbolo até a posição em que funcione, volte a fazer girar para frente, irá sair novamente de posição, vá ajustando aos poucos até que tanto para frente como para trás a posição do contrapino se mantenha a mesma. Se isso não acontecer tem coisa errada na usinagem , ou o pistão ou as bielas ou a posição da culissa enfim descubra o erro e ao corrigi-lo a máquina irá girar, faça o mesmo do lado esquerdo e a máquina estará com a distribuição certa e pronta para girar.

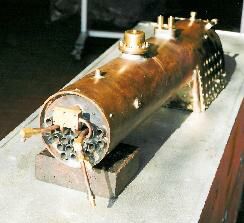

A primeira coisa que se faz é serrar parte do tubo em T para abrir duas abas que formarão a parte externa da fornalha , feito isso ela deverá ser recozida para amolecer o cobre, abra as abas e batendo com um pedaço de pau , peroba ou outra madeira dura, mas nunca com ferro, coloque-as na posição certa. Faça agora os gabaritos de dobragem e repuxo em chapa de ferro de ½ " essas partes são muito trabalhosas de se fazer mas sem elas não se consegue moldar as partes da caldeira conforme desenho . Bata sempre com madeira ou martelo de plástico especial para isso mas nunca com ferro, pois isso irá marcar e encruar o cobre e mesmo recozendo novamente ficam nódulos duros no meio dos moles dificultando a progressão da moldagem.

Monte todas as pares entre si com rebites de 3/32 x 3/8 "e somente após isso é que se deve iniciar a soldagem ou brasagem da caldeira, ela é toda feita com solda a prata e varia de 25 a 45% seu teor. Deve-se usar nas primeiras soldagens o teor baixo ou seja 25 % e depois os de alto teor para que ao se soldar uma parte não solte a outra . Existe uma diferença de cerca de 150 graus C º entre os pontos de fusão das mesmas.

Todas a buchas devem ser em bronze comum do tipo incruado igual ao TM620 da Termomecânica, de usarmos latão ou bronze mole ele fica recozido com a solda e a rosca pode espanar de apertarmos muito, o bronze fosforoso não pega solda bem. Os rebites e tubos de vapor também são em cobre.

Deve-se usar a seguinte seqüência na montagem dessa caldeira, tenha-se em conta que nem todas são iguais e portanto o que vou descrever só serve para esse tipo que se está descrevendo.

A primeira coisa a se soldar deve ser o que se chama de avental, o avental é a parte da frente da secção quadrada , onde se localiza a fornalha, ela parece mais um babador de criança do que avental, ela une a parte cilíndrica da caldeira com a quadrada e fica só na parte de baixo, é no pé do avental que a caldeira é fixada ao chassis da locomotiva.

Feita essa soldagem, aproveite o aquecimento para recozer novamente a parte superior da secção cilíndrica, isso devido ao fato de que ao abrirmos as abas já mencionadas ela fica deformada e não semi circular como se esperaria.

Usando um molde de mesmo diâmetro interno do cilindro da caldeira modele com pancadas de martelo de pau a parte superior da fornalha que nada mais é que a continuação da parte cilíndrica . Feito isso está na hora de se fazer o espelho de vante e o espelho de ré.

Os espelhos são partes planas e cheia de furos e onde estão soldados os tubos de fogo.

O de vante é redondo ou circular (como queiram) e o de trás faz parte da fornalha e possui um desenho todo típico e característico, só vendo o projeto para se entender.

Diferente da "escola inglesa " eu não faço nessas peças a franja típica que eles usam, espelho da boca é a parede da fornalha que está oposta ao espelho da trás, e onde se localiza a boca de alimentação de carvão da fornalha.

Ao invés de franja eu uso um filete rebitado em todo o perímetro que leva solda dentro da fornalha .A rebitagem se faz inicialmente na parede principal da fornalha que são as laterais e a abóbada, o filete nesse caso tem 1/8" de espessura e 3/16" de largura e é sobre a largura que se rebita primeiro, ficando a soldagem sobre as duas espessuras de 1/8", uma da parede e outra do filete. Para se rebitar os espelhos no filete usa-se um pequeno rebite de 1/16" de diâmetro no corpo, os demais usados são de 3/32 " salvo especificação a parte.

Feita essa operação a parte interna da fornalha estará pronta. A parte externa da fornalha é que dá sustentação a de dentro e essa sustentação é feito com estais , que nada mais são que rebites longos e que possuem um diâmetro de 5/32" com cabeça redonda e que cruzam a parede externa e a interna da fornalha sendo que entre elas existe um espaçador feito nesse caso com tubo de cobre de diâmetro externo de 7/32 " e interno de 5/32 "o que dá certinho para passar o rebite que formará o estai. Tendo chegado nesse ponto está na hora de se soldar os tubos de fogo, para fazer isso é necessário um gabarito metálico para manter o alinhamento dos tubos e mais, deve-se usar o espelho dianteiro como dispositivo de espaçamento entre eles, colocados todos os tubos em suas devidas posições agora é solda-los a prata em seus lugares.

O pé ou requadro da fornalha é feito com barra quadrada de cobre de 3/8" sendo que na base do avental tem a barra em dobro, uma ao lado da outra fazendo uma secção de ¾ ".

Em seguida faz-se a abertura do domo na caldeira, que no caso tem 1e ¼ de diâmetro interno e uma franja externa com 2 e ¼ " e nela tem 12 parafusos de 3mm para fixar a tampa que por sua vez é uma espécie da capacete. Aí dentro estará localizada a válvula reguladora de vapor dos cilindros e que regula a velocidade da máquina.

Na seqüência devem ser feitas todas a buchas roscadas ( sempre em bronze, se possível TM620) coloca-las no local batidas para não soltarem durante a soldagem.

A última peça é a tampa traseira , que tem também a boca de alimentação, as buchas do nível e fixação da porta da fornalha e demais coisas, como não se consegue rebitar essa peça , ela é mantida no local somente com os rebites colocado com se pregos fossem , faz-se um furo bem apertadinho e bate-se o rebite prá dentro.

A caldeira está toda montada e pronta para soldagem. Tem-se em conta que quem vá fazer o serviço seja um expert em soldagem a prata.

Comece soldando o espelho de vante em seguida as duas buchas de tomada de água, depois a base ou bucha do domo, depois a base do domo de areia em seguida das válvulas de segurança, agora a bucha do manifold , solde a tampa traseira; isso tudo com solda a 30 ou 35% , agora mude para solda a 45% e comece a soldar os estais , primeiro por fora depois por dentro, solde agora as buchas laterais para drenagem a as buchas do nível d’água. Voltando a solda de 30% solde o requadro. Dessa forma acaba o trabalho de soldagem da caldeira.

Ela estará quentíssima, cerca de 500 ou 400 graus, espere esfriar a mais ou menos 100 ºC . Prepare um vaso especial na qual ele caiba inteirinha , coloque nele uma solução de água com ácido sulfúrico na diluição de 5% em volume de ácido e 95% de água. Deixe lá por 20 min para tirar o trincal do fluxo de solda e também limpa-la da oxidação provocada pelas soldaduras .

O melhor jeito de se esquentar a caldeira para soldagem é a seguinte: ponha a peça em uma churrasqueira com pouco carvão acenda o mesmo, quando o cobre começar a mudar de cor e você conseguir chegar perto, está na hora, use então um maçarico de gás /ar bem grande , e um maçarico gás /oxigênio ou acetileno/ oxigênio para fundir e caldear as soldaduras. Se não for desse jeito não se consegue o intento.

Chegou a hora de se fazer a caixa de fumaça. Nesse caso ela é toda feita em latão.

A caixa de fumaça é o trecho dianteiro da parte cilíndrica da caldeira e onde está localizada a chaminé, ela é cheia de traquitandas lá por dentro.

A caixa de fumaça é uma peça separada da caldeira embora possua o mesmo diâmetro da mesma, a função dela é provocar uma baixa pressão na mesma com relação a fornalha, provocando dessa forma que as chamas e os gases quentes transitem pela tubulação, sem isso o fogo se apaga. Mas como se consegue isso? Simples . . . a chaminé é parte de um Venturi, e ventruri é um dispositivo feito com uns cônicos e uns bicos injetores que provocam o que se chama de efeito venturi (invenção italiana do século 18) . É que devido ao formato da peça, ao se passar um pequeno jato de ar ou vapor através dele ele arrasta uma grande quantidade de gases junto com ele. Sem uma boa caixa de fumaça a locomotiva não possui bom desempenho.

Fazer isso tudo não é fácil.

existe uma peça chamada de ejetor que é muito trabalhosa

possuem cônicos que são necessários de fazer alargadores

especiais para isso. Tem três bicos sopradores inclinados com furos

de 0,5 mm de diâmetro. É sem dúvida uma peça

bem eleborada e complicada de ser feita, e mais, vai trabalhar na sujeira,

sem dúvida ela é como um aspirador de pó. Parte da

cinza e fuligem da combustão passa por ela e é expelida por

aí .

Chegou a hora de se fazer a Cabina da Máquina

, essa é também toda feita em latão e rebitada.

A cabina dessa máquina obedece a um

desenho típico da Estrada de Ferro Sorocabana, portanto é

bem caracterizada, isso só pode ser visto na foto em anexo. Como

esse tipo de locomotiva só operava em clima tropical a cabina é

totalmente aberta na parte traseira e as janelas laterais não possuíam

vidros, de forma que ao chover o maquinista e foguista tomavam um pouco

de chuva. Só existia vidro nas duas vigias redondas e nas portas

que davam acesso ao passadiço .

A cabina foi feita em chapa de latão

de 0,65 mm de espessura , e é toda estruturada com cantoneiras e

perfis T de latão . A peça é toda rebitada assim como

era a original. Para melhor se operar os controles que ficam lá

dentro, o teto desse modelo é escamoteavel, ele dobra para a frente,

ficando o teto em pé na direção da frente da cabina,

dando dessa forma total acesso a qualquer controle da máquina, seja

para operar ou para a manutenção.

O piso da cabina é de chapa gretada

como na original, essa chapa foi feita pelo próprio modelista pelo

processo de “ silk screen” .

A fixação da cabina é

através de parafusos que se fixam em buchas previamente soldadas

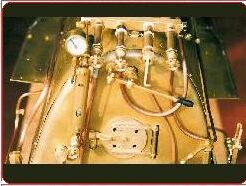

á caldeira .Os “ Fittings” e controles.- Consideram-se “fittings”

as partes pequenas que em geral estão rosqueadas na caldeira ou

nas tubulações. Os principais são: O manifold, as

válvulas de retrocesso, os purgadores, o nível d’água,

o manômetro , os registros de vapor e demais congêneres.

Com exceção da válvula de retrocesso, os demais acessórios (fittings) são feitos em latão. A válvula de retrocesso (chek-valve) é feita de bronze e a esfera de inox 304. As válvulas de segurança são do mesmo material, o farol, chaminé, a cobertura da isolação térmica enfim todo o acabamento da máquina é em latão. Já houve quem dissesse para deixar a máquina desse jeito ou seja toda em latão, visto que existem peças para colecionadores feitas assim, mas não, a máquina é pintada nas cores da original e que é a seguinte: Verde Folha e Grafite Polido.

As seguintes partes são verde, a saber

: O miolo e raios das rodas, Coberta do cilindro, Cabina , Domos e Farol.

São grafite polido: Chassis, Caldeira e Caixa

de Fumaça. A tinta usada é o poliuretano bi-componente.

As brassagens são de aço polido

com friso central em vermelho vivo. O piso dianteiro e da cabina é

latão oxidado. Os fittings em latão oxidados, as tubulações

de cobre, manopla de registros e alavancas, em metal polido.

Chegou a hora de pôr tudo em funcionamento,

é um grande momento, dá um pouco de ansiedade, a gente tem

vontade de tomar um gole ou fumar um cigarro. A

melhor coisa fazer, é pressurizar a máquina com ar comprimido,

com isso iremos verificar onde estão os vazamentos, e corrigi-los.

Se a caldeira estivesse acesa, isso seria impossível dado que ,

teríamos queimado mãos ou dedos. Terminado o conserto das

vazamentos, teste agora a bomba d’água. Para se fazer isso, é

necessário que a caldeira esteja com água no nível

certo, caso contrário, o micro vazamento que têm as válvulas

de retrocesso, faz entrar ar na bomba d’ água , conhecido

como ar falso, e a bomba passa a não operar, sem bomba d’ água

não existe caldeira que agüente, em poucos minutos e lá

se vai a água

Verifique os purgadores, se de fato estão

funcionando.

Tenha certeza disso, se ficar água

ou óleo dentro do cilindro, isso pode provocar um aríete

hidráulico, e levar tudo a breca. Um golpe desses, sempre quebra

alguma coisa Quando tudo estiver

certo, pelo menos aparentemente, acenda a fornalha, para isso é

necessário um exaustor elétrico colocado na chaminé

para iniciar a retirada dos gases, entre 15 a 20 minutos a pressão

começa a subir, nesse ponto retire o exaustor elétrico, abra

o registro do ventilador (ou exaustor a vapor) e a pressão vai crescer

cada vez mais. Pequenos ou micros vazamentos irão acontecer,

isso é devido ao aquecimento que dilata todo o conjunto, não

ligue para isso. Ponha a máquina a girar, tenha esse prazer típico

da mulheres, - sim ... é a primeira vez- .

O carvão está por terminar,

feche registro, a máquina pára, e enquanto quente, reaperte

os vazamentos, eles param, se não pararem quando esfriar verifique

o por que? E conserte o problema e pronto, você acabou de ganhar

uma nova filha. Ela se chama locomotiva.

E dessa forma ficou pronta a locomotiva em

miniatura. Agora inicia-se o Tender.

|

|

|

|

|

|